在传统的槽铣削中,铣刀啮合在材料中,其完全直径。这意味着接合弧最大。可以使用传统的三轴机器,并且只需要基本编程。使用高进纸侧铣削策略时,在整个切割过程中保持十六进制最大芯片厚度恒定。利用这种策略,径向接合低,该工具用连续螺旋路径编程,控制接合弧。

传统的老虎机铣削VS高饲料侧铣削

让我们在软ISO P材料的窄槽的情况下比较两种方法:

两种情况下都是相同的。这两种策略都是安全的,但可以突出显示一些差异。

- 在稳定条件下,传统的粗粗料方法可以非常高效,具有高材料去除率。它可能在工具和工件上引起高发热,这需要较低的切削速度。

-一般来说,常规方法比高进给铣削方法需要更少的机器时间。常规铣削需要更大的功率,产生更高的径向切削力。这可能会产生偏转问题和振动敏感方法。这种方法在轴向啮合方面也有限制,因此在深槽中需要重复道次。

让我们考虑一个更难的ISO P材料的槽:

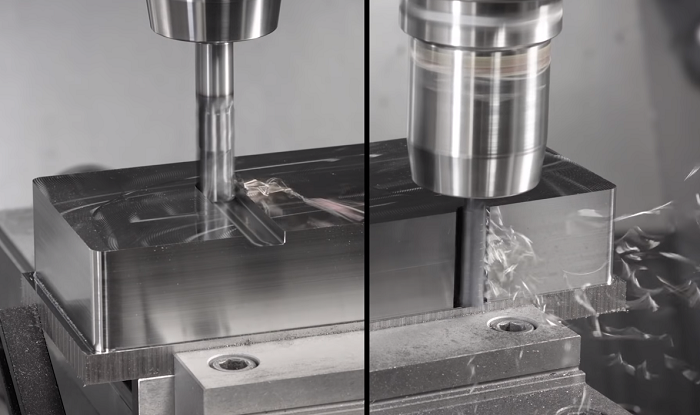

在左侧的示例中,存在传统的全槽铣削,而在右侧是高进给侧铣刀的策略。在左侧时,不能在一次通行证中创建插槽,并且产生大量的热量。在右侧,当使用高进料侧铣削技术时,使用整个切削刃,确保热量和磨损均匀并展开,允许更长的刀具寿命。

通过使用大的Ap和低的Ae以及可控制的最大切屑厚度,可以控制切削力并提供平滑的切割。这保持切削力低,并允许高轴向深度的切割。低声发射啮合提高了稳定性,允许更高的进给速度,从而提高了生产率和工具寿命。此外,低Ae和优化的刀具路径可以提高进给速度和切削速度。总的结果是一个稳定可靠的过程,大大提高了刀具寿命。在封闭腔、深槽或硬质材料和耐热合金中粗铣时,高进给量侧铣是首选方法。由于高进料侧铣削方法允许使用完整的切削长度的立铣刀,与传统铣削策略相比,可以在更小直径的情况下实现更高的金属去除率。这降低了工具成本,同时提高了整体生产率,特别是在使用小型机器时。